汽车用铝合金型材开发与轻量化应用

节约能源,减少排放,提高安全性成为汽车工业的发展方向,汽车轻量化技术是解决节能环保问题的重要手段。产品可以通过结构优化设计、轻质材料应用和多种制造技术的集成应用来轻质化。铝材因密度小、成型性能好、吸能效果好、耐腐蚀等优点,在轻量化汽车中得到了广泛的应用。有记载说,汽车制造商从1896年开始用铝合金制作曲轴箱,直到今天,在汽车的各个部位都有使用铝合金,如:汽缸、仪表台、发动机支架、铝合金车轮、悬挂系统零件、保险杠防撞梁、吸能盒、车门及热交换器等,甚至全铝车身。目前国际上销售的全铝合金车身车型很多,包括超级跑车NSX、AudiA2、A8、R8、JaguarXJ等。而JaguarXJ则是铝合金技术轻量化技术达到的车型,不仅车身重量大幅下降,而且车身部分由5189件减少到2761件,车身刚性提高了48%。数据显示,铝合金在汽车上的使用逐渐增加,从1990年的平均50kg/车,到现在的平均150kg/车。

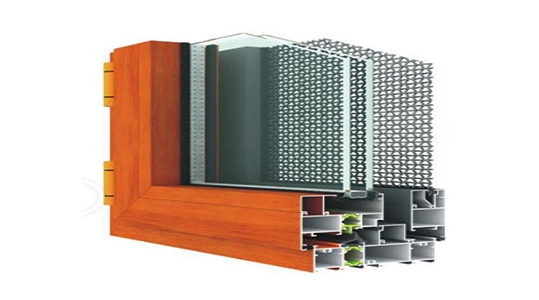

铝合金挤压产品较其他成型方式,具备以下的特点:(1)在挤压过程中,被挤压金属在变形区内获得比轧制、锻造更为强烈和均匀的三向压缩应力状态,因此挤压可充分发挥被加工金属的塑性,可用于加工轧制锻造无法加工的难变形金属,同时可用于制作各种空心或实心的复杂截面构件;(2)由于铝型材几何截面可变,因而其构件的刚度高,可提高车身的刚性、降低其NVH特性、提高车辆动态控制特性;(3)由于铝型材截面可控制,可提高构件的功能集成程度,降低构件数量,汽车铝型材同时通过截面匹配还可实现焊接定位;(4)具有挤压效益的产品,在淬火时效后,纵向强度性能(Rm,Rp0.2),远比其他方法加工的同类产品要高;(5)挤压后产品表面色泽好,耐腐蚀性能好,不需要做其他防腐性的表面处理;(6)挤压加工灵活性大,工装模具成本低,设计变更费用低。

目前,汽车防撞梁一般采用钢板、钢滚压件和铝合金挤压型材。由于铝合金吸能效果好,广泛应用于合资品牌车型的保险杠防撞梁组件。由于成本等原因,国内自主品牌车型使用较少。湖南大学专家[2,3]对铝合金防撞梁组件进行了相关研究。研究表明,与原钢防撞梁相比,铝合金前防撞梁的质量降低了25%,抗弯强度高。在低速碰撞试验条件下,铝合金前防撞梁的吸能效果提高了45%。

传统的铝合金和泡沫铝是汽车用铝材的主要类型。常规铝合金有铸造铝合金、变形铝合金、锻造铝合金、粉末冶金铝合金等,目前汽车用铝约占80%左右。用铝合金代替钢的汽车零部件主要有发动机缸体、发动机支架、铝合金车轮、悬挂系统零部件、车体、保险杠、车门、仪表盘支架、热交换器等。铝合金可以代替传统的钢制汽车零部件,使整车重量减轻30~40%,铝制发动机重量减轻30%,铝制散热器比同一铜制品轻40%,轿车铝制品重量减轻40%以上,汽车铝制品重量减轻30%左右,铝制发动机重量减轻35%